異型鋼工藝的優(yōu)缺點(diǎn)

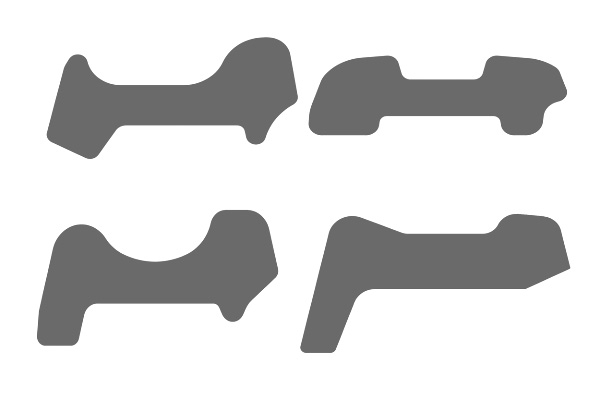

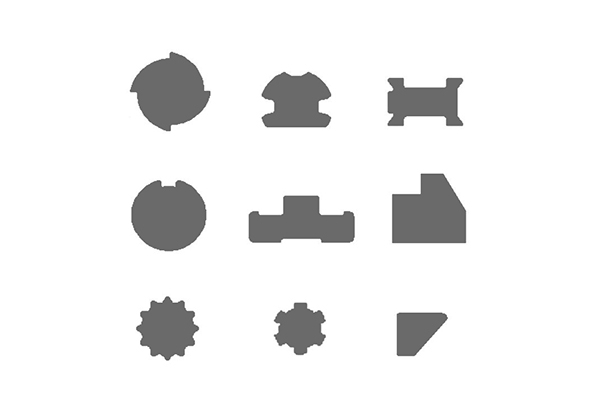

熱軋和冷軋都是異型鋼或鋼板的成形過程,對(duì)鋼的組織和性能有很大的影響。鋼的主要軋制方式是熱軋,而冷軋僅用于生產(chǎn)小型鋼和薄鋼板。熱軋可以破壞鋼錠的鑄造組織,細(xì)化鋼的晶粒,消除組織缺陷,使鋼的組織致密,力學(xué)性能得到提高。這種改進(jìn)主要體現(xiàn)在軋制方向上,使鋼在一定程度上不再是各向同性的;澆注過程中產(chǎn)生的氣泡、裂紋和疏松也可在高溫高壓下焊接。

異型鋼經(jīng)過熱軋后,其內(nèi)部以硫化物和氧化物為主的非金屬夾雜物以及硅酸鹽被壓成薄片,形成層間現(xiàn)象。層合會(huì)大大降低鋼沿厚度方向的拉伸性能,當(dāng)焊縫收縮時(shí),層間撕裂會(huì)發(fā)生。焊接收縮引起的局部應(yīng)變往往是屈服點(diǎn)應(yīng)變的數(shù)倍,遠(yuǎn)遠(yuǎn)大于載荷引起的局部應(yīng)變。

冷卻不均造成的殘余應(yīng)力。殘余應(yīng)力是在無外力作用下的內(nèi)部自相平衡應(yīng)力。各種熱軋異型型鋼都有這種殘余應(yīng)力。一般截面的截面尺寸越大,殘余應(yīng)力越大。殘余應(yīng)力雖然是自平衡的,但在外力作用下對(duì)鋼構(gòu)件的性能有一定的影響。如變形、穩(wěn)定性、抗疲勞等方面都可能產(chǎn)生不良影響。

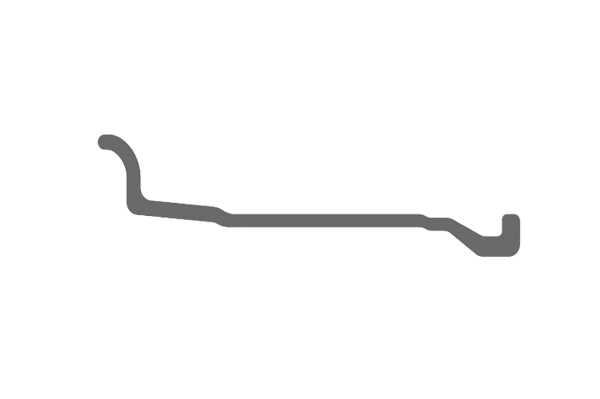

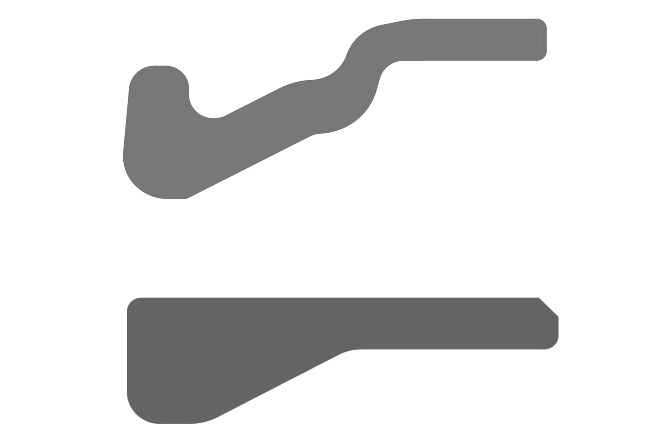

冷軋是指在常溫下,經(jīng)過冷拔、冷彎、冷拔等冷加工后的鋼板或帶鋼制成各種型號(hào)的鋼材。其優(yōu)點(diǎn)是成型速度快、成品率高、對(duì)涂層無損傷,可制成多種異形型鋼型材,滿足使用條件的需要;冷軋會(huì)使鋼產(chǎn)生大量的塑性變形,從而提高鋼的屈服點(diǎn)。

異型鋼的定制過程中雖然不存在熱塑性壓縮,但截面內(nèi)仍存在殘余應(yīng)力,不可避免地影響鋼材整體和局部的屈曲特性。冷軋異型鋼的斷面通常是敞開的,從而降低了斷面的自由扭轉(zhuǎn)剛度。彎曲時(shí)易出現(xiàn)扭轉(zhuǎn),受壓時(shí)易出現(xiàn)彎曲屈曲,抗扭能力差。冷軋異型鋼的壁厚較小,連接板角處不增厚,承受局部集中荷載的能力較弱。